模块二 冲裁工艺与冲裁模

模块二 冲裁工艺与冲裁模

课题一 冲裁变形过程分析

【知识目标】

1.了解冲裁的变形机理,熟悉冲裁件断面的基本组成。

2.熟悉冲裁间隙与冲裁件断面质量、冲裁件尺寸精度、冲裁工艺力、冲裁模寿命相互间的关系。

【技能目标】

1.针对冲裁件结构能够合理选择冲裁间隙。

2.具有合理设计冲裁模结构尺寸的能力。

【知识学习】

冲裁是利用模具使板料产生分离的一种冲压工序。它包括落料、冲孔、切断、修边等多种分离工序。但一般来说,冲裁主要是指落料和冲孔工序。在冲压工艺中,冲裁的用途最为广泛,它既可以直接冲出所需形状的成品工件,又可以为其他成形工序如拉深、弯曲、成形等制备毛坯。

一、冲裁变形过程

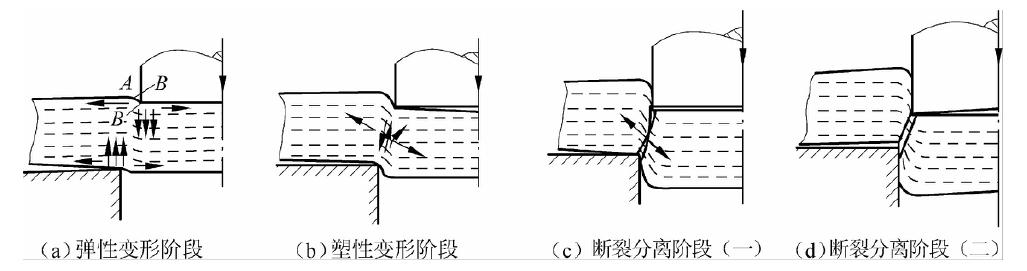

冲裁变形过程大致可分为以下 3 个阶段,如图 2-1 所示。

1.弹性变形阶段

如图 2-1(a)所示,当凸模接触板料并下压时,在凸、凹模压力作用下,板料开始产生弹性压缩、弯曲和拉伸等复杂变形。这时,凸模稍微挤入板料,板料底面相应部分材料也稍微挤入凹模洞口内。此时,凸模下面的板料略有拱弯(锅底形),凹模上的板料略有上翘。间隙越大,拱弯和上翘越严重。在这一阶段,若板料内部的应力没有超过弹性极限,当凸模卸载后,板料立即恢复原状。随着凸模的下压,刃口附近板料所受的应力逐渐增大,直至达到弹性极限,弹性变形阶段结束。

2.塑性变形阶段

当凸模继续下压,板料内的应力达到屈服极限时,便进入塑性变形阶段,如图 2-1(b)所示。随着凸模的不断下压,材料的塑性变形程度增加,变形区材料硬化加剧,变形抗力不断上升,冲裁力也相应增大,直到凸模和凹模的刃口附近应力达到抗拉强度时,塑性变形阶段结束。

3.断裂分离阶段

当板料内的应力达到抗拉强度后,凸模再向下压入,则在板料上凸、凹模刃口接触的部位先后产生微裂纹,如图 2-1(c)所示。随着凸模继续下压,已产生的微裂纹沿着最大剪应力方向不断地向板料内部扩展。直到上下裂纹相遇重合,板料就被剪断分离,如图 2-1(d)所示。剪断使断面上形成一个粗糙的区域,当凸模再下行,凸模将冲落部分全部挤入凹模洞口,冲裁过程就此结束。

加载中...

加载中...

图 2-1 冲裁变形过程

二、冲裁件断面特征

1.冲裁件断面的组成

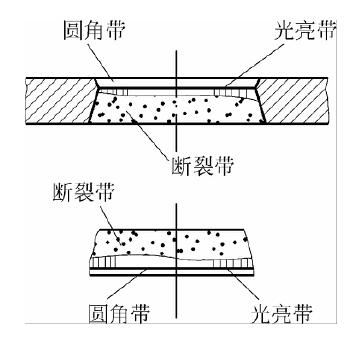

由于冲裁过程中板料变形和剪断分离的特点,冲裁件的剪切断面具有明显的区域性特征,正常的断面特征如图 2-2 所示,它由圆角带、光亮带、断裂带和毛刺 4 个特征区组成。

加载中...

加载中...

图 2-2 冲裁件的剪切断面

(1)圆角带。圆角带是冲裁过程中刃口压入材料时,刃口附近的材料被牵连拉入模具而变形的结果。这是由塑性弯曲、拉深造成的,塑性好的材料其圆角带较宽。

(2)光亮带。该区域发生在塑性剪切变形阶段,当刃口切入金属板料后,板料与模具侧面挤压而形成的光亮垂直的断面。光亮带是剪切断面上精度最高、粗糙度值最小的部分,通常占整个断面的 1/2~1/3。塑性好的材料,其光亮带所占的比例也大。

(3)断裂带。该区域是在断裂分离阶段形成的。由于刃口处产生的微裂纹在拉应力的作用下不断扩展,从而形成一个撕裂面。断裂带表面粗糙,带有斜度。塑性差的材料撕裂倾向严重,断裂带所占比例大。

(4)毛刺(图 2-2 中无显示)。毛刺的形成是由于在塑性变形阶段后期,凸模和凹模的刃口切入被加工的板料一定深度时,刃口正面材料被压缩,微裂纹的起点不是发生在凸模、凹模的端面,而是在模具侧面距刃口很近的地方发生,在拉应力的作用下,裂纹加长,材料被撕裂而产生高于板面的毛刺。在普通冲裁中毛刺是不可避免的。

2.影响冲裁件断面质量的因素

在 4 个特征区中,光亮带剪切面的质量最佳。各区域部分在整个断面上所占的比例,随材料的性能、厚度、冲裁模具间隙、刃口状态及摩擦等条件的不同而变化。

(1)材料性能对断面质量的影响。对于塑性较好的材料,冲裁时裂纹出现得较晚,因而材料被剪切的深度较大,所得到的断面光亮带所占比例大,圆角带较宽,断裂带较窄。而塑性差的材料,当剪切开始不久,材料便被拉裂,使断面光亮带所占比例小,圆角带较窄,有斜度的粗糙断裂带所占的比例大。

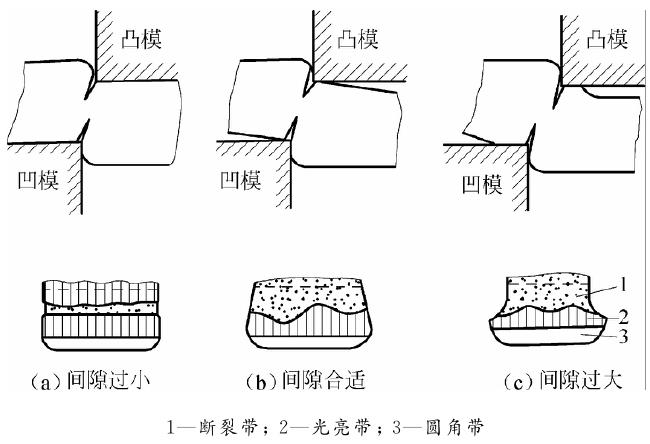

(2)冲裁模具间隙对断面质量的影响。冲裁间隙值的大小,影响上、下裂纹的会合,也影响变形应力的性质和大小。当间隙过小时,上、下裂纹延伸时互不重合,如图 2-3(a)所示。两裂纹之间的材料,随着冲裁的进行将被第二次剪切,在断面上形成第二光亮带,该光亮带中部有残留的断裂带(夹层)。小间隙还会使应力状态中的拉应力成分减小,挤压作用增大,使材料塑性得到充分发挥,裂纹的产生受到抑制而推迟。所以,断面光亮带宽度增加,圆角、毛刺、斜度、翘曲、拱弯等缺陷都有所减小,制件质量较好。

当间隙过大时,上、下裂纹延伸时仍然互不重合,如图 2-3(c)所示。剪切过程中的拉应力成分增大,材料的弯曲和拉伸变形也增大,容易产生微裂纹,使塑性变形较早结束。所以,断面光亮带变窄,圆角带、断裂带增宽,毛刺增多,拱弯、翘曲现象严重,并且拉裂产生的斜度增大,有时断面会出现两个斜度,冲裁件质量下降。

当间隙合适时,上、下裂纹延伸后能汇合成一条线,如图 2-3(b)所示。尽管断面也有斜度,但零件比较平直,圆角、毛刺、斜度均不大,有较好的综合断面质量。

加载中...

加载中...

图 2-3 间隙大小对冲裁件断面质量的影响

当模具间隙不均匀时,冲裁件会出现一部分间隙过大,另一部分间隙过小的情况,冲裁间隙不均匀,也会影响到冲裁件的断面质量。因此,要求模具制造和安装时必须保证间隙均匀。

(3)模具刃口状态对断面质量的影响。刃口状态对冲裁过程中的应力状态有较大影响。当模具刃口磨损成圆角时,弯曲与挤压作用突出,冲裁件的圆角和光亮带增大,但同时也使冲裁件的毛刺增大。凸模钝,落料件上毛刺增大;凹模钝,冲孔件上毛刺增大。

三、冲裁件尺寸精度和表面粗糙度

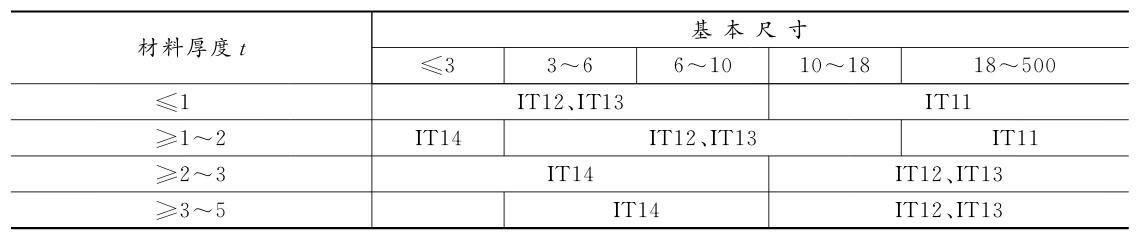

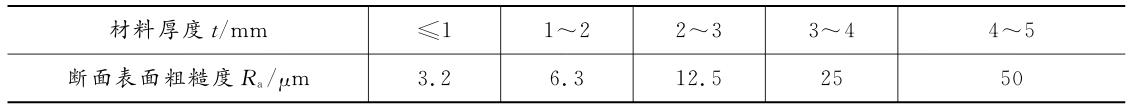

(1)金属冲裁件的内、外形的经济精度不高于 IT11 级,如表 2-1 所示。一般落料精度最好低于 IT10 级,冲孔精度最好低于 IT9 级。一般冲裁件剪切面的近似表面粗糙度值如表 2-2 所示。

表 2-1 金属冲裁件内、外形可达到的经济精度 单位:mm

加载中...

加载中...

表 2-2 一般冲裁件剪切面表面粗糙度

加载中...

加载中...

加载中...

加载中...

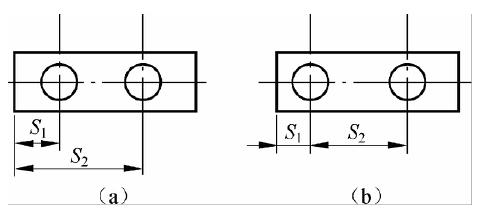

图 2-4 冲裁件尺寸标注

(2)非金属冲裁件的内外形的经济精度为 IT14、IT15 级。

(3)冲裁尺寸标注应符合冲压工艺要求。例如,图 2-4 所示的冲裁件,其中图 2-4(a)的尺寸标注方法就不合理,因为两孔中心距会随模具的磨损而增大。如改为图 2-4(b)的标注方式,则两孔中心距 S2与模具磨损无关。

课题二 冲裁模刃口尺寸及冲裁件的结构工艺性

【知识目标】

1.熟悉冲裁间隙对冲裁过程的影响。

2.掌握冲裁模刃口尺寸计算的基本方法。

【技能目标】

1.会计算冲裁件的凸凹模刃口尺寸。

2.熟练设计给定冲裁件的结构。

【知识学习】

一、冲裁间隙

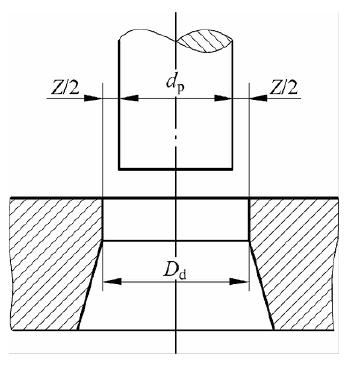

冲裁间隙是指冲裁模具中凸模与凹模刃口之间的间隙。凸模与凹模之间单侧的间隙称为单面间隙,用 Z/2 表示;两侧间隙之和称为双面间隙,用 Z 表示,如图 2-5 所示。

加载中...

加载中...

图 2-5 冲裁间隙

从上面的分析可知,凸模和凹模之间的间隙,对冲裁件断面的质量有极其重要的影响。此外,冲裁间隙还影响模具的寿命、卸料力、推件力、冲裁力和冲裁件的尺寸精度。因此,冲裁间隙是冲裁模具设计中一个非常重要的工艺参数。

1.间隙对冲裁件尺寸精度的影响

冲裁件的尺寸精度,是指冲裁件的实际尺寸与设计的理想尺寸之间的差值。差值越小,则精度越高。总的差值包括两个方面:一是冲裁件相对于凸模或凹模尺寸的偏差,二是模具本身的制造偏差。

(1)冲裁件相对于凸模或凹模尺寸的偏差。主要是指制件从凹模推出(落料件)或从凸模上卸下(冲孔件)时,因材料所受的挤压、拉伸变形等产生回弹而造成的。偏差值可能是正的,也可能是负的。影响这个偏差值的因素有冲裁间隙、材料性质、工件的形状与尺寸等,其中主要因素是冲裁间隙。

冲裁间隙过大时,材料所受拉深作用增大。冲裁结束后,因材料的弹性恢复,使冲裁件尺寸向实体方向收缩,从而使落料件尺寸小于凹模尺寸,冲孔尺寸(孔径)大于凸模尺寸(直径)。

冲裁间隙过小时,材料受模具挤压的作用增大。冲裁结束后,因材料的弹性恢复,使落料件尺寸增大,冲孔尺寸(孔径)减小。尺寸变化量的大小与材料性质、厚度等因素有关。软钢的弹性变形量较小,冲裁后其弹性恢复也相应较小,硬钢的弹性恢复量就比较大。

(2)模具本身的制造偏差。上述因素的影响,是在一定的模具制造精度前提下讨论的。若模具刃口制造精度低,则冲裁件的制造精度也就无法保证。所以,凸、凹模刃口的制造公差一定要按工件尺寸的精度要求来决定。

2.间隙对模具寿命的影响

模具寿命受各种因素的综合影响,冲裁间隙是主要影响因素之一。在冲裁过程中,凸模与冲孔件孔的内侧面,凹模与落料件的外侧面之间均有摩擦。间隙越小,摩擦越严重。所以过小的冲裁间隙对模具寿命极为不利。

较大的冲裁间隙可使模具与材料之间的摩擦减小,在一定程度上还可以减小间隙分布不均匀的不利影响,从而提高模具寿命。

3.冲裁间隙对冲裁力的影响

随着间隙的增大,材料所受的拉应力增大,材料容易断裂分离,因此冲裁力减小。通常冲裁力的降低并不十分显著。试验结果表明,当单面间隙介于材料厚度的 5%~20% 范围内时,冲裁力的降低不超过 5%~10%。因此,在正常情况下,冲裁间隙对冲裁力的影响不是很大。

冲裁间隙对卸料力、推件力的影响比较显著。间隙增大后,从凸模上卸下零件和从凹模中推出零件都比较省力。当单边间隙达到厚度的 15%~25% 时,卸料力几乎为零。但间隙太大,引起毛刺增加,反而又使卸料力和推件力迅速增加。

二、间隙值的确定

由以上分析可知,冲裁间隙对冲裁件断面质量、冲裁件精度、冲裁力以及模具寿命都有很大影响,但影响的规律各不相同。因此,并不存在一个绝对合理的间隙值,能同时满足冲裁件断面质量最佳、尺寸精度最高、模具寿命最长、冲裁力最小等各方面的要求。在实际生产中,通常选择一个合适的间隙范围。只要模具间隙在这个范围之内,就可以满足使用要求。这个范围的最小值称为最小合理间隙(Zmin),最大值称为最大合理间隙(Zmax)。考虑到模具使用中的磨损,设计和制造新模具时要选择最小合理间隙。确定合理间隙值的方法有两种:理论确定法和经验确定法。

加载中...

加载中...

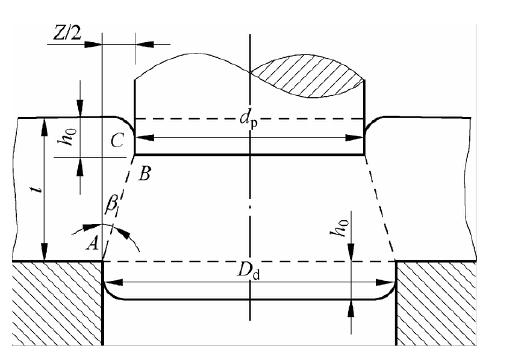

图 2-6 冲裁过程中产生裂纹的瞬时状态

1.理论确定法

理论确定法的主要依据是保证上、下裂纹重合,且正好相交于一条直线上,以获得良好的断面质量。图 2-6 所示为冲裁过程中产生裂纹的瞬时状态,根据图中的几何关系可求得间隙 Z 值如下:

Z=2(t-h0)tanβ=2t(1-h0/t)tanβ (2-1)

式中,Z 为双面间隙值;t 为板料厚度;h0为产生裂纹时凸模压入材料的深度;h0/t 为产生裂纹时凸模压入材料的相对深度;β 为剪裂纹与垂线间的夹角。

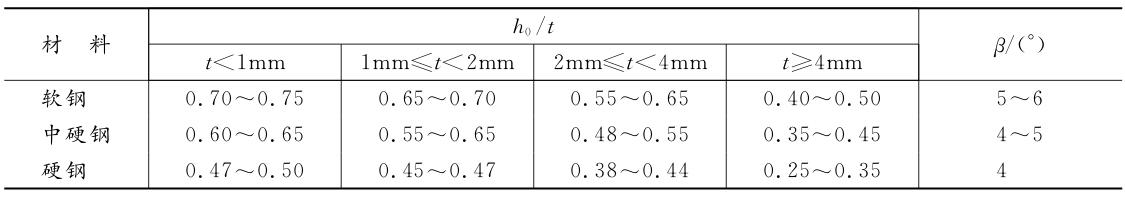

从上式可以看出,合理间隙值 Z 与材料厚度 t、相对压入深度 h0/t、剪裂纹方向(角度)β 等有关。而 h0/t 和 β 又与材料的性质有关,因此影响间隙值的主要因素是材料的性质和材料厚度。不同材料的 h0/t 与 β 值如表 2-3 所示。

表 2-3 不同材料的 h0/t 与 β 值

加载中...

加载中...

理论确定法根据材料的性质、板料厚度等因素来确定间隙数值,反映了这些因素对模具间隙的影响。但该方法在实际生产中应用不很方便,所以生产中广泛使用表格及经验数据来确定间隙值。

2.经验确定法

根据近年来的研究与实践,对于尺寸精度、断面垂直度要求较高的制件,应选用较小间隙值;对于尺寸精度、断面垂直度要求不太高的制件,应以降低冲裁力、提高模具寿命为主,可以选用较大的间隙值。选用时可参阅有关行业标准,如汽车、拖拉机行业标准,电气、仪表行业标准等。

此外,还可采用下面的经验公式计算合理间隙值:

Z=mt (2-2)

式中,m 为系数。

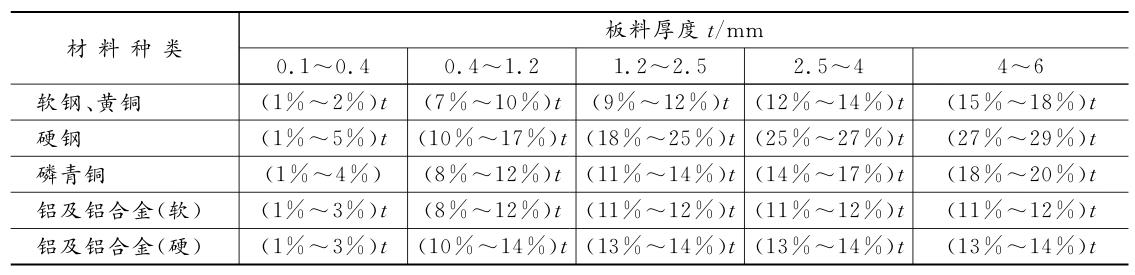

系数 m 与材料性质和板料厚度 t 有关,通常给出一个范围,用 t 的百分比表示。系数 m 的选用参见表 2-4。

表 2-4 冲裁模合理双面间隙值 Z

加载中...

加载中...

注:1.冲裁件断面质量要求较高时,可将表中数值减小 1/3。

2.圆柱形型孔凹模取表中偏大的数值,锥形型孔凹模取表中偏小的数值。

3.小孔冲裁时,间隙数值还可将表中数值适当减小。

三、凸模与凹模刃口尺寸计算

凸模与凹模刃口尺寸精度是影响冲裁件尺寸精度的重要因素。凸、凹模的合理间隙值也要靠刃口尺寸及其公差来保证。因此,在设计冲裁模具时,正确计算与确定凸模与凹模的刃口尺寸及其公差是十分重要的。

1.刃口尺寸计算原则。

根据冲裁生产的特点,计算和确定凸、凹模刃口尺寸及其公差时,应遵循以下原则:

(1)根据冲孔和落料的特点。落料件的尺寸决定于凹模尺寸,故落料模应以凹模为设计基准,先确定凹模的刃口尺寸,再按间隙值确定凸模的刃口尺寸。冲孔时孔径的尺寸决定于凸模尺寸,所以冲孔模应以凸模为设计基准,先确定凸模的刃口尺寸,再按间隙值确定凹模的刃口尺寸。

(2)考虑凸模与凹模的磨损。凸、凹模在冲裁过程中必然会出现磨损,凸模刃口尺寸磨损使冲孔尺寸减小,凹模刃口尺寸磨损使落料尺寸增大。为了保证冲裁件的尺寸精度,提高模具寿命,设计落料模时,凹模刃口的基本尺寸应取落料件尺寸公差范围内的较小尺寸。设计冲孔模时,凸模刃口的基本尺寸应取工件尺寸公差范围内的较大尺寸。这样就能保证凸、凹模磨损到一定程度后仍能冲裁出合格的工件。不论落料还是冲孔,凸、凹模间隙都应选取合理间隙范围内的最小值。

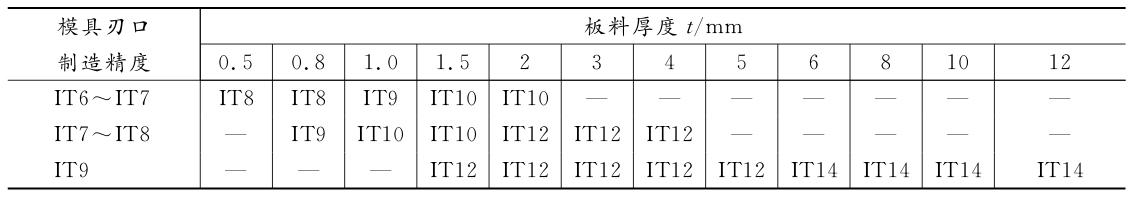

(3)把握好刃口制造精度与工件精度的关系。凸、凹模刃口尺寸精度的选择,应以能保证工件的精度要求为前提,保证合理的凸、凹模间隙值,从而保证模具的使用寿命。模具刃口制造精度与冲裁件精度的对应关系如表 2-5 所示。一般情况下,也可按工件公差的 1/3~1/4 选取。对于圆形凸、凹模,由于制造容易,精度易保证,制造公差可按 IT6、IT7 级选取。

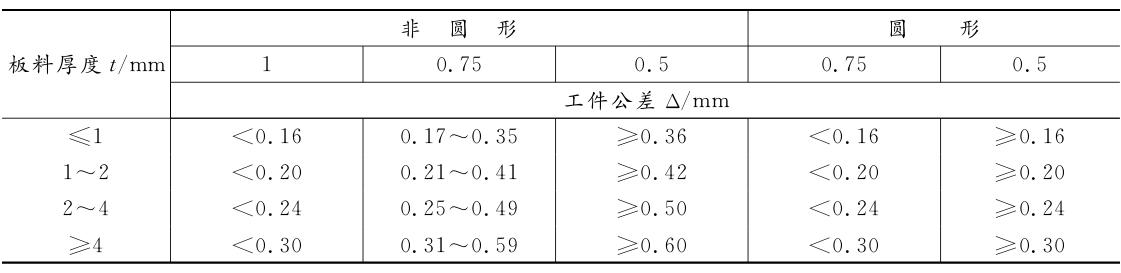

表 2-5 模具刃口制造精度与冲裁件精度的对应关系

加载中...

加载中...

2.刃口尺寸计算方法

根据凸、凹模的加工工艺方法的不同,凸模与凹模刃口部分尺寸的计算公式与制造公差的标注也不同。刃口尺寸的计算方法分为凸模与凹模分别单独加工和凸模与凹模配合加工。

(1)凸模与凹模分别单独加工。这种加工方法,适用于圆形或矩形等规则形状刃口的制造。加工模具时,凸模和凹模分别按图样加工至尺寸,并分别在图样上标注凸模和凹模的刃口尺寸和制造公差。为了保证间隙值,应满足下列关系式:

Tp+Td≤Zmax-Zmin (2-3)

或取

Tp=0.4(Zmax-Zmin) (2-4)

Td=0.6(Zmax-Zmin) (2-5)

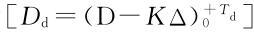

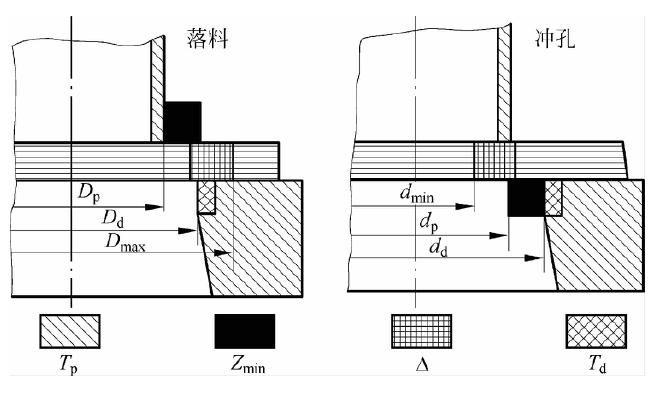

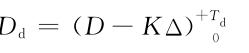

落料与冲孔时,凸、凹模刃口尺寸、公差与冲裁件尺寸及其公差的关系如图 2-7 所示。图中各符号的含义如下:Dd为落料凹模刃口的基本尺寸 加载中...;Dp为落料凸模刃口的基本尺寸;dd为冲孔凹模刃口的基本尺寸;dp为冲孔凸模刃口的基本尺寸;Dmax为落料件的最大极限尺寸;dmin为冲孔孔径的最小极限尺寸;Δ 为冲裁件公差;Zmin为最小双面合理间隙;Zmax为最大双面合理间隙(图中没有标出);Td为凹模刃口制造公差;Tp为凸模刃口制造公差;K 为系数。

加载中...;Dp为落料凸模刃口的基本尺寸;dd为冲孔凹模刃口的基本尺寸;dp为冲孔凸模刃口的基本尺寸;Dmax为落料件的最大极限尺寸;dmin为冲孔孔径的最小极限尺寸;Δ 为冲裁件公差;Zmin为最小双面合理间隙;Zmax为最大双面合理间隙(图中没有标出);Td为凹模刃口制造公差;Tp为凸模刃口制造公差;K 为系数。

为了避免多数冲裁件尺寸都偏向极限尺寸,应使冲裁件的实际尺寸尽量接近冲裁件公差带的中间尺寸。K 值在 0.5~1.0 之间,与冲裁件的精度等级有关,使用时可参考表 2-6 数据进行选取。

加载中...

加载中...

图 2-7 冲模刃口尺寸的确定

表 2-6 系数 K 的取值

加载中...

加载中...

下面分别讨论冲孔、落料、孔心距这三种情况下的凸、凹模刃口尺寸计算。

① 冲孔。根据凸、凹模刃口尺寸的计算原则,冲孔时应首先确定凸模的刃口尺寸,使凸模基本尺寸接近或等于工件孔的最大极限尺寸,再按最小合理间隙值 Zmin增大凹模尺寸。凸模制造偏差取负值,凹模制造偏差取正值。设工件孔的尺寸为 加载中...,则冲孔凸、凹模刃口尺寸的计算公式为:

加载中...,则冲孔凸、凹模刃口尺寸的计算公式为:

凸模刃口尺寸 加载中...

加载中...

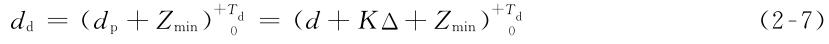

凹模刃口尺寸 加载中...

加载中...

② 落料。根据凸、凹模刃口尺寸的计算原则,落料时应首先确定凹模的刃口尺寸,使凹模基本尺寸接近或等于落料件的最小极限尺寸,再按最小合理间隙值 Zmin减小凸模尺寸。凹模制造偏差取正值,凸模制造偏差取负值。设落料件的尺寸为 加载中...,则落料凹、凸模刃口尺寸的计算公式为:

加载中...,则落料凹、凸模刃口尺寸的计算公式为:

凹模刃口尺寸 加载中...

加载中...

凸模刃口尺寸 加载中...

加载中...

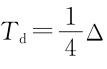

③ 孔心距。当工件上需要冲制多个孔时,孔心距的尺寸精度由凹模孔心距保证。由于凸、凹模的刃口尺寸磨损不影响孔心距的变化,故凹模孔心距的基本尺寸取在工件孔心距公差带的中点上,并按双向对称偏差标注,可用下式计算:

加载中...

加载中...

式中,Ld为凹模孔心距的尺寸,公差取工件公差的 1/4,即 加载中...;Lmin为工件孔心距的最小极限尺寸;Δ 为工件孔心距公差。

加载中...;Lmin为工件孔心距的最小极限尺寸;Δ 为工件孔心距公差。

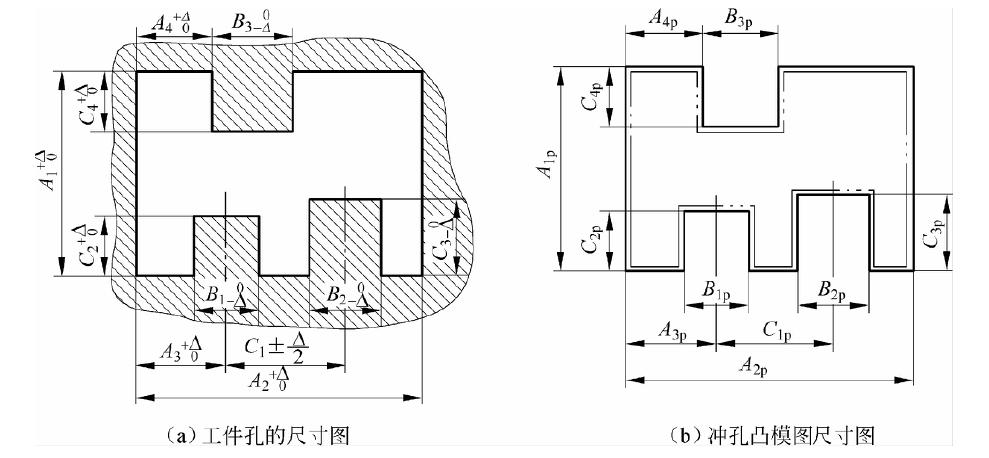

(2)凸模与凹模配合加工。为了保证凸、凹模之间一定的合理间隙,必须满足关系式 Tp+Td≤Zmax-Zmin,这对于 Zmax与 Zmin差值很小时,将使凸、凹模刃口尺寸公差值更小,给凸、凹模的制造带来困难。这种情况下必须采用配合加工。配合加工就是先按设计尺寸制造一个基准件,然后根据基准件的实际尺寸,按要求的间隙加工另外一个零件。显然,落料时应以凹模为基准件,根据凹模的实际尺寸,按最小合理间隙配置凸模。冲孔时应以凸模为基准件配置凹模。因此,采用配合加工时,只需在作为基准件模具的工作图上标注尺寸和制造公差,另一个配做的模具工作图上,只需标注有关的基本尺寸,并注明配做应留的间隙值。这种加工方法容易保证很小的间隙值。制造时可以放大基准件的公差,Tp与 Td不再受间隙值的限制,工艺比较简单,制造容易,目前在工厂中得到广泛应用。

对于形状复杂、尺寸较多的冲裁件,应根据凸、凹模磨损后尺寸的变化规律进行具体分析,分别加以计算。

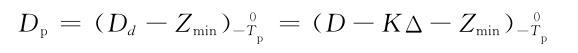

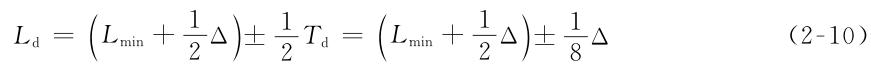

① 冲孔。图 2-8(a)为工件孔的尺寸图,图 2-8(b)为冲孔凸模尺寸图。加工冲孔模具时,应以凸模为基准件,配做凹模。从图 2-8 中所示的凸模可以看出,由于凸模的磨损而引起的工件尺寸变化可分 3 种情况,所以凸模刃口尺寸也应分 3 种情况进行计算。

● 凸模磨损后尺寸减小。图中属于这一类的尺寸有 A1p、A2p、A3p、A4p,应按冲孔凸模尺寸计算公式(2-6)进行计算。即

加载中...

加载中...

加载中...

加载中...

图 2-8 冲孔工件和凸模

● 凸模磨损后尺寸增大。图中属于这一类的尺寸有 B1p、B2p、B3p,它们在冲孔凸模上相当于落料凹模尺寸,故应按落料凹模尺寸计算公式(2-8)进行计算。即

加载中...

加载中...

● 凸模磨损后尺寸没有变化。图中属于这一类的尺寸有 C1p、C2p、C3p、C4p,根据工件尺寸的标注形式,又可分为 3 种类型计算刃口尺寸。

第一种,工件尺寸为正偏差标注,如 加载中...,可按下式计算,即

加载中...,可按下式计算,即

加载中...

加载中...

第二种,工件尺寸为负偏差标注,如 加载中...,可按下式计算,即

加载中...,可按下式计算,即

加载中...

加载中...

第三种,工件尺寸为对称偏差标注,如 加载中...,可按下式计算,即

加载中...,可按下式计算,即

加载中...

加载中...

式中,Ap、Bp、Cp分别为凸模刃口尺寸;A、B、C 分别为工件孔的基本尺寸。

冲孔凹模的刃口尺寸应根据凸模的实际尺寸及最小合理间隙值 Zmin配做,并需在图样上的技术要求处注明:「凹模尺寸按凸模实际尺寸配做,保证双面间隙值 Zmin~Zmax」。除了注明上述文字外,还应注明相应的图号。

② 落料。落料模应以凹模为基准件,配做凸模。凹模刃口尺寸计算情况与冲孔相似,可参照上面的有关计算公式自行分析。但必须在配做的凸模图样上的技术要求处注明:「凸模尺寸按凹模实际尺寸配做,保证双面间隙值 Zmin~Zmax」。除了注明上述文字外,还应注明相应的图号。